Neue, resiliente Werkstoffe

Neue Werkstoffe mit zusätzlichen Funktionen bergen enormes Potenzial, unterschiedlichste technische und industrielle Anwendungen nicht nur funktionaler, sondern auch nachhaltiger zu machen. Wir haben uns für Sie in der faszinierenden Welt der Materialwissenschaft umgesehen und stellen Ihnen hier einige Beispiele vor – von der Automobilindustrie bis zur Medizintechnik.

Lange lag Multitasking im Trend und galt als wichtiger „soft skill“ für ein effizientes, erfolgreiches Leben. Im Zeitalter von Work-Life-Balance und Self-Care & Co. ist bei einigen, die es gut mit sich selbst meinen, das genaue Gegenteil angesagt: Man „rawdoggt“, was unter anderem Monotasking meint. Man übt sich also nicht in Zerstreuung und Ablenkung und versucht auch nicht, möglichst viele Dinge parallel zu erledigen, sondern ist ganz bei der einen Sache, die man eben gerade tut. Aus dem Fenster gucken zum Beispiel – und nicht gleichzeitig einen Podcast hören. Genau genommen hört sich aber auch das anstrengend an und vielleicht wünschen sich manche das gute alte Multitasking zurück.

In der unbelebten Welt braucht sich zum Glück niemand Gedanken um Überlastung zu machen. Im Gegenteil: Hier liegt Multitasking nach wie vor voll im Trend – und kann äußerst sinnvoll sein. Seit Jahren versuchen Forschende beispielsweise, Materialien zu entwickeln, die sie mit neuen oder zusätzlichen Eigenschaften versehen. Aus gutem Gund: Denn neue Materialien können Bereiche wie Bauen, Verkehr, Elektronikindustrie, Informations- und Medizintechnik nicht nur funktionaler, sondern auch nachhaltiger machen. Sie ermöglichen es unter anderem, resilientere, langlebigere und kleinere Bauteile zu entwickeln, was Rohstoffe und Energie spart. Wenn der Autolack nicht nur schön aussieht und vor Korrosion schützt, sondern sich bei Bedarf auch selbst repariert, hält er länger und muss nicht überlackiert werden. Das gleiche gilt für Implantate, die so beschichtet werden, dass nur bestimmte Zellen an ihnen haften bleiben, um Abstoßungsreaktionen zu unterdrücken. Andere dieser neuen Materialien sind ähnlich beständig wie die etablierten, lassen sich jedoch aus erneuerbaren Rohstoffen erzeugen oder besonders gut recyceln – auch das spart wertvolle Ressourcen und ist somit nachhaltiger. Die Welt der „multitaskenden“ neuen Materialien ist mittlerweile so vielfältig und faszinierend, dass wir im Folgenden einige Beispiele herausgreifen und vorstellen möchten.

Selbstheilende Farben und Lacke

Auto neu und beim Tanken mit dem Tankstutzen abgerutscht? Auch mikrofeine Kratzer im Lack sind ärgerlich und wertmindernd. Forschende des Leibniz-Instituts für Neue Materialien (INM) in Saarbrücken haben einen Decklack entwickelt, der oberflächliche Schrammen ‚ausheilen‘ kann, wenn er beispielsweise mit einem Heißluftfön eine Minute lang auf 90 Grad Celsius erwärmt wird. Der Clou: Der Lack enthält langkettige Kunststoffmoleküle, auf die Cyclodextrine – ringförmige Abkömmlinge der Maisstärke – aufgefädelt sind. In den so entstehenden Polyrotaxanen sind die Cyclodextrine auf dem Kunststofffaden über bestimmte Streckenabschnitte frei beweglich. Über eine chemische Reaktion werden die Perlenketten untereinander vernetzt. „Das entstehende Netzwerk ist beweglich und elastisch wie ein Strumpf“, erklärt Carsten Becker-Willinger, Leiter des Programmbereichs Nanomere am INM in einer Pressemitteilung. Bei Wärmeeinwirkung wandern die Cyclodextrin-Perlen entlang der Kunststofffäden in den Bereich des oberflächlichen Kratzers zurück und gleichen die durch den Kratzer gebildete Lücke wieder aus. Für einen funktionsfähigen Lack mit höherer mechanischer Stabilität und Witterungsbeständigkeit veränderten die Forschenden am INM die Zusammensetzung der Polyrotaxane durch Zugabe weiterer Inhaltsstoffe, beispielsweise Heteropolysiloxane und anorganische Nanopartikel. So konnten sie gleichzeitig auch die Reparaturzeit von mehreren Stunden auf nur wenige Minuten verringern.

Das gleiche Ziel selbstheilender Oberflächen verfolgt eine Arbeitsgruppe des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) und des Fraunhofer-Instituts für Angewandte Polymerforschung (IAP). Die Forschenden setzen dabei auf sogenannte Mikrokapseln. Sie sind in den Lack eingearbeitet und enthalten eine Aktivsubstanz. Wird der Lack beschädigt, platzen die Kapseln auf, die Aktivsubstanz tritt aus und der Lack ‚heilt‘ bzw. der Kratzer breitet sich nicht weiter aus. „Ganz allgemein bestehen die Kapseln aus einem Kern- und einem Wandmaterial. Das Kernmaterial ist meist eine Aktivsubstanz, die später freigesetzt wird. Auf selbstheilende Oberflächen bezogen könnten das Korrosionsinhibitoren, Schmieröle, Kleberkomponenten oder Kombinationen aus diesen drei Aktivsubstanzen sein. Das Wandmaterial kann aus vernetzten oder unvernetzten Polymeren, aber auch aus anorganischem Silizium- oder Titandioxid und deren Kombinationen bestehen“, sagt Alexandra Latnikova vom Fraunhofer IAP anlässlich eines Interviews. Was einfach klingt, ist es nicht. Die Herstellung der Kapseln erfolgt meist mit der sogenannten Melaminharztechnologie auf Basis einer genau ausgeklügelten Emulsion. Auch die Einarbeitung der Mikrokapseln in die Matrix kann zur Crux werden. Denn einerseits möchte man Kapseln erzeugen, die sich im richtigen Moment öffnen, andererseits sollen sie bei der Verarbeitung möglichst robust sein, also nicht ‚frühstarten‘. Die Dispergiertechnik, die dabei zum Einsatz kommt – je nach Beschichtung Mischer, Walzen oder Rotor-Stator-Homogenisatoren – muss also sehr sorgfältig gewählt werden. Auch die Dichte und Größe der Mikrokapseln sowie deren Oberflächeneigenschaften müssen stimmen, damit sie gleichmäßig in der Beschichtung verteilt werden.

Die Natur als großes Vorbild für neue Materialien

Dass die Natur in vielerlei Hinsicht hervorragende Vorbilder liefert, ist nicht neu. Geht es um neuartige Materialien, bedient sich die Bionik seit Jahren in ihrem Baukasten und hat von bionischen Leichtbauteilen abgeleitet von Vogelknochen über selbsthaftende Oberflächen nach dem Vorbild von Geckofüßen bis hin zu Lacken mit abperlendem Lotuseffekt schon viele Innovationen hervor- und auf den Markt gebracht. In jüngerer Vergangenheit ist eine weitere hinzugekommen: Die Türgriffe im Konzeptfahrzeug VISION EQXX von Mercedes-Benz bestehen aus Gewebe, das aus biotechnologisch erzeugten Spinnenseidenproteinen hergestellt wird, als vegan sowie nach OEKO-TEX® Standard 100 eingestuft wird und in der biologischen Abbaubarkeit nach OECD 301B zertifiziert ist. Das junge Unternehmen AMSilk aus Neuried, Spin-Off der TU München, hat die Fasern des Gewebes entwickelt und stellt sie mithilfe eines skalierbaren Spinnverfahrens her.

Hinsichtlich ihrer Zugfestigkeit ist die Faser mit natürlicher Spinnenseide vergleichbar, AMSilk nennt sie daher Biosteel. Tatsächlich sind die stärksten natürlichen Spinnenfäden reißfester, als es ein entsprechend dünner Faden aus Stahl wäre. Der Spinnen-Abseilfaden ist mit einer Zugfestigkeit von etwa 1100 MPa zwar schwächer als ein Kevlarfaden (3600 MPa), lässt sich aber bis zu 30 % und damit mehr als zehnmal so stark dehnen wie Kevlar. Die etwas schwächeren Fäden, die Spinnen für ihre Netze produzieren, erreichen gar eine Dehnbarkeit von 270 %. Gentechnisch veränderte Bakterien könnten Seidenproteine mit gewünschter Reißfestigkeit und Dehnbarkeit künftig in gleichbleibender Qualität und großen Mengen liefern.

Da Materialien aus biotechnologisch erzeugter Spinnenseide nicht nur besonders reißfest und dehnbar, sondern auch biokompatibel sind, können sie zudem für biomedizinische Zwecke eingesetzt werden, etwa zum Design von Gerüsten zur Förderung natürlicher Regenerationsprozesse, bei der Beschichtung von Implantaten oder auch beim 3D-Druck von Hydrogelen mit eingekapselten Zellen, die zu Funktionsmaterialien weiterverarbeitet werden können. Forschende um Thomas Scheibel von der Universität Bayreuth haben herausgefunden: Die Materialien lassen sich so verändern oder verarbeiten, dass nur spezifische Zelltypen an ihnen haften, wachsen und sich vermehren.

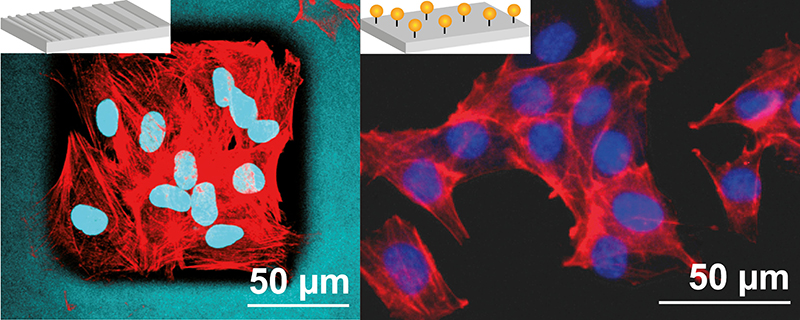

Wie die Forschenden festgestellt haben, können Seidenproteine durch den gezielten Einbau von bestimmten Peptiden funktional so verändert werden, dass in den daraus erstellten Materialien zellspezifische Effekte erzeugt werden. Mit Zellen wechselwirkende (zelladhäsive) Peptide sind beispielsweise in der Extrazellulären Matrix (EZM) natürlicher Gewebe enthalten, einer gitterähnlichen molekularen Struktur, welche die Abstände zwischen benachbarten Zellen ausfüllt und deren räumliche Anordnung stabilisiert. Die Bayreuther Wissenschaftlerinnen und Wissenschaftler haben häufig vorkommende zelladhäsive Peptide in mehrere Varianten eines Seidenproteins eingebaut, einem ‚Ableger‘ einer Spinnenseide der Gartenkreuzspinne. Infolge der molekularen Modifikation erwiesen sich einige dieser veränderten Seidenproteine als zelladhäsiv, andere zeigten ein zellabweisendes Verhalten. In einigen Fällen konnten jedoch darüber hinaus zellspezifische Interaktionen beobachtet werden. Ein bestimmtes Peptid förderte beispielsweise gezielt die Anheftung und das Wachstum von Myoblasten, embryonalen Muskel-Vorläuferzellen, die sich zu Muskelfasern weiterentwickeln können.

Urheber: Vanessa Trossmann, Bildquelle: https://idw-online.de/de/news813626

Das Forschungsteam um Prof. Dr. Thomas Scheibel hat zudem mit einem lithografischen Verfahren die Oberfläche dieser Beschichtungen so strukturiert, dass dadurch die Anlagerung und das Wachstum von Zellen eines bestimmten Typs gezielt stimuliert werden. „Auf der Basis unserer Forschungsergebnisse wird es möglich sein, Beschichtungen aus Seidenproteinen – oder auch aus anderen biokompatiblen Materialien – lithografisch so zu optimieren, dass sie zellspezifisch die natürliche Regeneration komplexer Gewebestrukturen anregen und vorantreiben“, sagt Scheibel anlässlich einer Pressemitteilung. Auch Abstoßungsreaktionen des Körpers auf Implantate könnten auf diese Weise unterdrückt werden. Hier wird die Nachhaltigkeit also sogar im doppelten Sinne erreicht: für Material und Ressourcen ebenso wie für den Patienten.

Dies sind nur ein paar wenige Beispiele aus einem schier unendlichen Repertoir von Möglichkeiten. Die Materialwissenschaften sind in punkto „Multitasking“ noch lange nicht am Ende ihrer Ideen angelangt und auch für die Zukunft können wir uns auf spannende Entwicklungen auf dem Gebiet neuer Materialien freuen.

Weitere interessante Neue

und Resiliente Materialien

finden Sie im carl 02.

Quellen:

https://blaetterkatalog.carlroth.com/CARL_2302_DE/

https://www.amsilk.com/biosteel-fibers-receive-certification-for-product-safety/